一 项目概述

盾安集团金盛镁业是以镁合金为最终产品的产业链生产线,其中硅铁炉是主要的能耗设备。硅铁炉是生产其配套原料的核心设备,通过电弧发生的热量进行加热的装置。硅铁炉冶炼时是利用石墨电极与炉料之间产生电弧所发生的热量来加热和熔化炉料,并使炉温迅速提高。电弧通过向三根电极通以三相交流电来实现,通过控制三相电极的电流、电压等参数来达到控制硅铁炉炉温的目的。硅铁炉在冶炼时,

经常处于起弧和灭弧状态,此时功率因数很低,无功电流很大,造成电能损耗严重,同时对电网有极大的冲击。电炉工作时电极中的电流随着加热的过程变化,产生不规律变化的和大量的谐波电流。引起电压电流冲击,导致系统电压、电流波形畸变,增加了线路、用电设备和变压器的发热损耗。

为了全面了解金盛镁业硅铁炉工作时的用电状况,提供合理的节能减排、净化电网,降低无功损耗,提高变压器的带载率,我公司专业技术人员对于2014年4月13日至2014年4月14日对现场运行的33MVA容量的硅铁炉,工作时低压二次侧进行较全面的电能质量检测并对现场工作及供配电情况进行了解。

二 系统配置概述

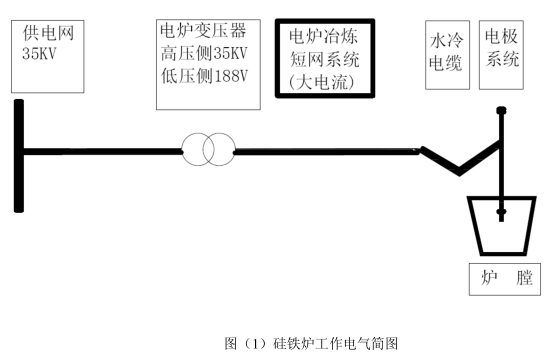

盾安集团金盛镁业厂用电由220KV进线,容量为120MVA变压器供电,低压端35KV出线接两套硅铁炉,10KV供厂区其它设备。单台硅铁炉供电分别由3套11MVA单相变压器供电,单台总容量为33MVA。单相系统工作图如下图(1)所示。

2.1 硅 铁炉配电系统情况

变压器型号:HTDSPZ-11000/35

变压器容量:11MVA(3台)

额定电压: 35000/188V

额定电流: 314/58510A

相数: 单相

联结组标号:Ii0

调压方式: 有载电动调压,33级调压模式,电压范围为140~236V。

恒电流模式:140~188V

恒功率模式:191~236V。

2.2 硅铁炉原始参数情况

硅铁炉供电变压器额定容量:33MVA

正常工作时硅铁炉低压侧功率因数:0.65。工作时功率因数为(0.2~0.7)波动。

硅铁炉常用冶炼电压为:197~203V

现场运行时有功功率为22000~23000KW,最大为25000KW

现场运行时无功功率 为28000~30000kvar, 最大为38000kvar

工作效率:目前工作状态每炉时间2.5小时,每炉产量为6~7T。

三 配电系统状况

根据硅铁炉的现场运行及高低压配电线路电能状况的了解后,当前配电系统运行状况存在以下主要问题:

1)硅铁炉工作时自然功率因数低,无功造成的短网损耗高,造成大量的电能损耗,同时影响使整个高压配电系统功率因数低于 0.9 的国家限制值,目前一台硅铁炉运行导致每个月有 100 万左右的利率电费。当两台硅铁炉运行时利率电费大约 200 万。

2)无功功率太大会导致降低供电设备的利用率,增加线路损耗,降低供电线路及设备的使用寿命。

3)硅铁炉工作时低压侧谐波含量高,由电流谐波造成的电压波形畸变,会影响企业内各种用电设备的运行质量与可靠性,并导致配电变压器铁损和杂散损耗增加;变压器发热明显增加,直接影响变压器的使用寿命。

4)高次谐波电流导致视在功率显著增加,功率因数降低,配电变压器负荷加重、损耗增加,并可能发生局部过热问题,配电线路额外发热、线损增加,导致电能的额外浪费。

四 现场测试位置、数据及分析

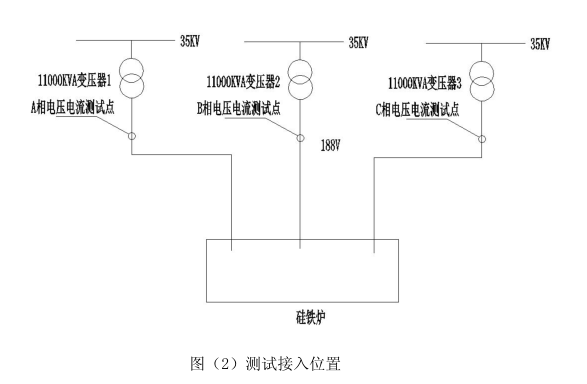

为了了解硅铁炉正常工作时,其低压侧电能质量情况,测试点选择电炉变压器低压侧,通过采样其电压和电流信号。

4.1 测试点

在硅铁炉中控室对图(2)测试接入点进行电能质量测试,通过实时数据测试和硅铁炉运行周期在线监控,取得较为全面的运行数据。

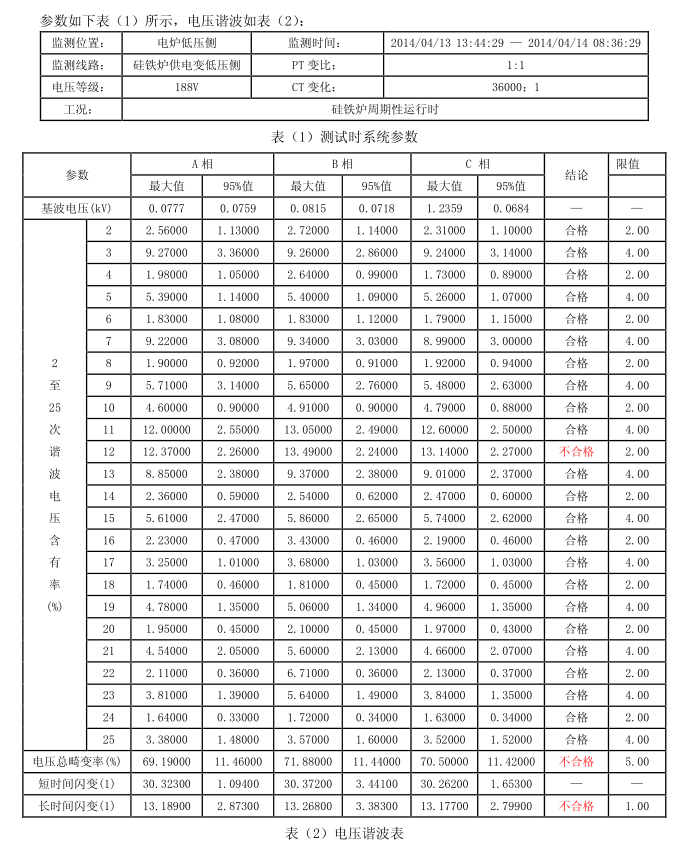

4.2 测试数据及分析

1)测试数据

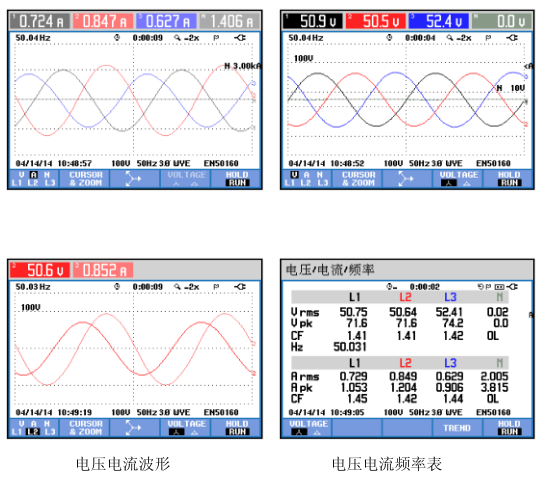

测试时通过比较二次实测电流与中控显示电流比例,CT 变比大约为 36000:1。

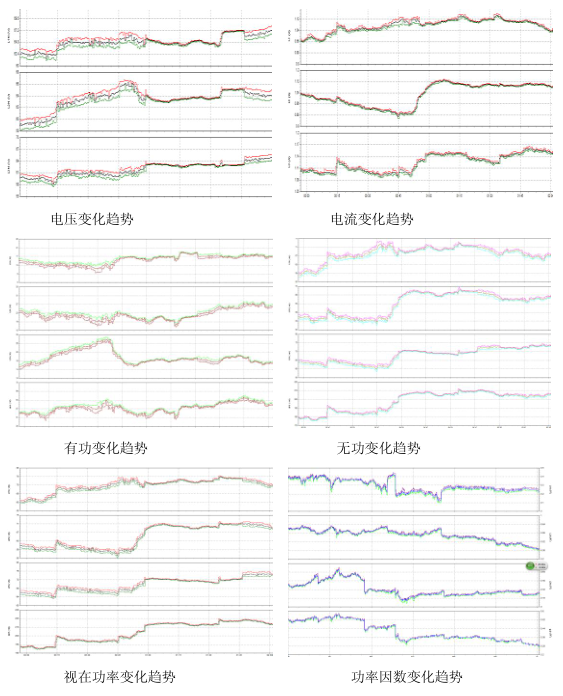

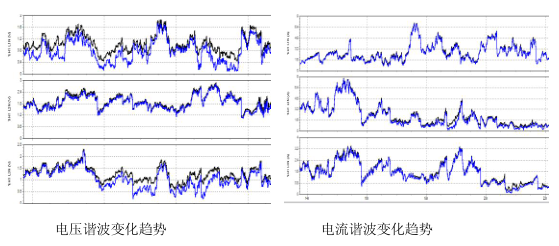

2)电能质量变化趋势

3)硅铁炉轻载运行时

4)测试情况及分析

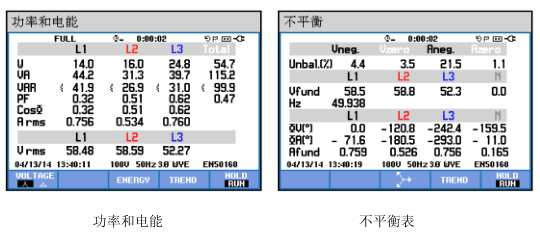

√ 硅铁炉设备工作时整体功率因数较低,平均功率因数为 0.5 左右,满载功率因数为 0.65 左右。

√ 无功功率大,造成硅铁炉的短网损耗高。

√ 变压器发热损耗高,同时利用率降低。

√ 低压侧电压、电流随着工况不断变化,负载波动较大。

√ 3 根电极由不同变压器供电,设备运行时造成三相有功、无功功率不平衡。

√ 谐波含量高,谐波频谱广泛,同时伴随有大量的高次谐波。

√ 三相不平衡度大于国标规定的 2%限制值。

五 电能质量 治理技术 方案

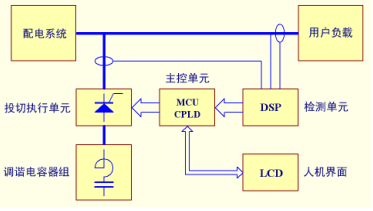

针对硅铁炉运行数据测试、结合现场运行状况及工况的了解情况为参考,综合考虑在硅铁炉低压侧进行电能质量综合治理,减少无功功率,提高末端的功率因数,降低线路及变压器损耗,达到节能减排的效果。 考虑现场的空间位置和补偿效果建议对硅铁炉供电变压器11MVA低压侧进行分别就地补偿。

5.1 电能质量治理方案 :

√ 目前存在问题

硅铁炉工作时功率因数低,通过测试运行基波功率因数为 0.5 左右,造成大量的无功损耗,由于低压侧功率因数过低, 一台硅铁炉运行,高压侧进行补偿后, 整体 220KV 侧功率因数低压国家规定的0.9 限制值。当两台同时工作时功率因数会更低。导致配电设施利用率低。设备工作时对供配电系统产生大幅度电流冲击和无功功率冲击,不利于供配电系统的稳定运行,并导致电压大幅波动,电压波形严重畸变,影响系统内各种供用电设备的安全运行与可靠性。同时,由于负荷功率因数低,谐波电流含量高,视在电流约为有功电流的 2 倍左右,实际线损可达必有线损(有功电流线损)的 4 倍以上,特别是高含量的谐波电流,由于频率高,趋肤效应和邻近效应等涡流效应比工频电流严重得多,会在在配电线路和配电变压器等电力设施中产生更大的损耗,导致更多的电能损失。

√ 推荐治理措施

为了降低无功损耗,提高功率因数,消除利率电费问题,每台硅铁炉采用3 3 套低压动态 谐波抑制 无功补偿装置, 有效抑制系统谐波电流 ,避免电容器因为谐波问题导致过压和过流损坏。 通过测试及实际工作情况,同时考虑到高压现有容量,每套补偿容量为 120 00kvar ,总容量为360 00kvar 。

√ 效果预计 1 )补偿后变压器低压侧功率因数为≥ 0.85 。

2 )提高变压器的利用率,降低变压器的视在功率。

3 )提高硅铁炉单位时间产量。

4 )消除无功造成短网损耗的问题,营造一个安全的供用电环境。

5.2 补偿容量计算 :

√ 硅铁 炉原始参数

单相变压器额定容量:11000kVA*3

补偿前自然功率因数: 0.6

目标功率因数:0.85

√ 有效补偿容量计算

从现场运行知硅铁炉有功功率:P=22000∼23000kW

无功功率:Q=28000∼33000kvar

考虑负载波动,为了满足平均功率因数为 0.85,计算时按补偿后功率因数 0.87 计算。

所需有效补偿容量

Qc = P(√1/ cos

2 φ 1-1 - √1/ cos 2 φ 2-1 )= 17632kVar

所以功率因数从 0.6 提高到 0.87,有效无功补偿容量必须等于大于 17632 kVar。

安装容量

安装容量需综合考虑硅铁炉运行参数和电容器的额定值,硅铁炉工作时最高电压为 236V,考虑串联电抗器及谐波情况按电容器承担电压的 1.2 倍选取。采用 300V 电压等级电容器。

通常考虑变压器的常用档位 197~203。此方案经计算低压补偿安装容量 34118Kvar,故推荐 3 套12000kvar 补偿装置,分别安装在硅铁炉的低压侧

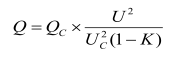

Q: 电容器安装容量; Q C :实际有效补偿容量;

U: 电容器额定端电压;Uc:电容器实际运行电压 。

5.3 低压动态无功补偿 安装位置

√ 每套无功补偿安装在预留相应低压无功补偿配电室。

√ 将无功补偿装置从靠近电极侧接入,大大缩短无功大电流流过的路径,等于减少了无功大电流在短网导线上产生的无功损耗,达到节能的目的。

√ 通水铜管载流量按额定电流 1.3 倍以上选取,铜材均为 99.9 的紫铜材质。短网的吊架和夹件分布能满足发生短路后的热稳定和动稳定的要求。每相电流短网的铜管要求使用相应长度的铜管组成,选择合理的电流密度,通过计算每套补偿设备额定补偿电流为 3 万安培,按其额定电流 1.3 倍选取铜管的截面积。

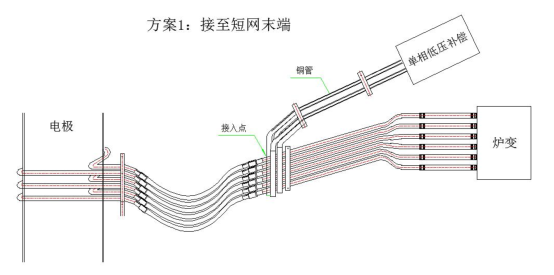

方案一: 接至短网末端

该方式接入时变压器输出的两相线的极性在同一个环氧固定支架上,如下图所示,便于安装接线,但补偿设备主线需要 吊架固定。

短网末端方案图

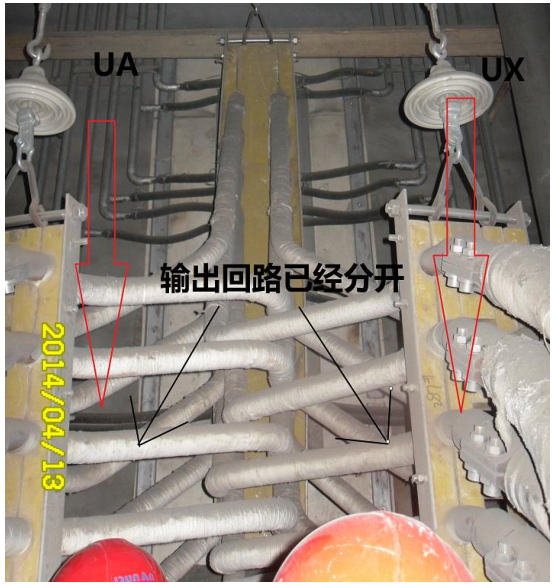

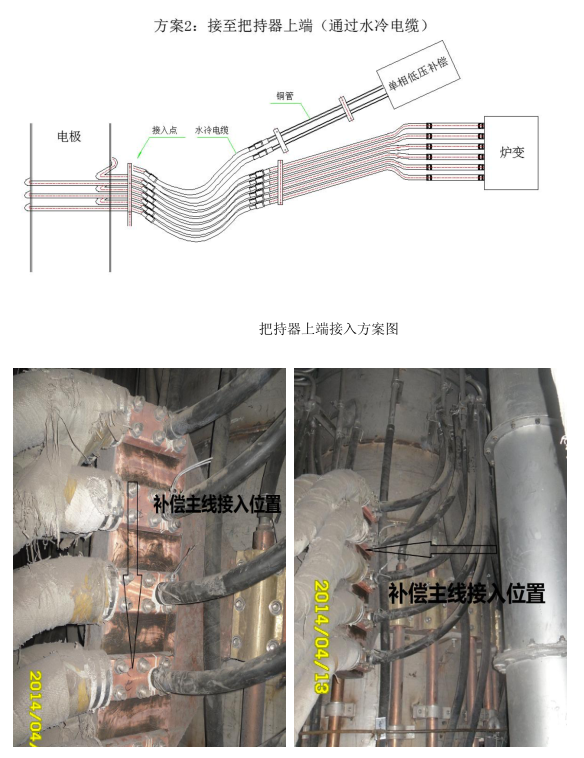

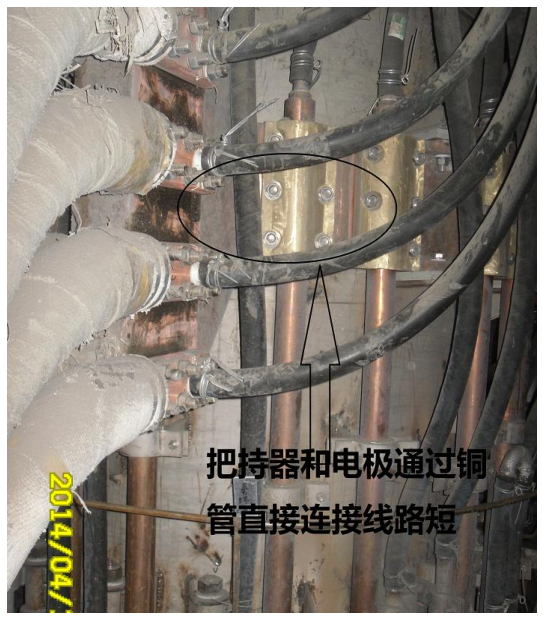

方案二 : 接至把持器上端

该方式将无功补偿的主回路接到炉子最近端,短网距离最短,补偿效果最好,能够最大限度降 低无功损耗,提高末端的电压,需要水冷管和水冷软电缆连接,接线难度大。

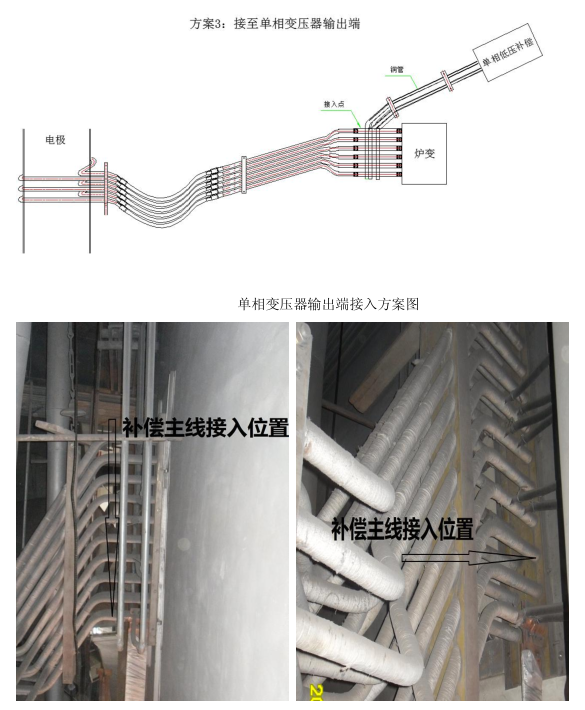

方案三 : 接至单相变压器输出端

该方式将无功补偿的主回路接到单相变压器输出端,该接线方式补偿线路短,不受周围布局影响,布线方便。但补偿接入点离短网末端较远,补偿效果较差。另外变压器出线端是相互交叉的,空间有限接入点接线难度较大。

5.4 电流 信号 采样位置

由于硅铁炉工作时电流达到五、六万安培,这么大的电流信号需要加装电流互感器比较困难,一般采用罗氏线圈进行信号采集,通过现场实际考察,在中控室操作台上有硅铁炉工作时三个电极的电流信息,变压器输出低压侧安装了信号采集的电流互感器。

√ 补偿设备电流采样利用现有采样回路,将信号串联在该回路中。

√ 由于硅铁炉工作时电流大,互感器不允许开路,需要在设备停电时进行安装。

√ 信号采集电缆采用2*2.5mm屏蔽电缆。长度大约30米。

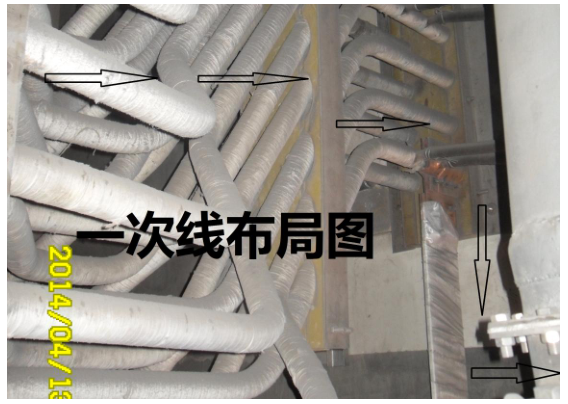

5.5 一次线 主线 布局及长度

一台硅铁炉由3台单相变压器供电,故需要3套动态无功补偿装置,其安装在现有的3个配电室中,根据现场的情况进行布线,需要通过专用的线路桥架、相应的吊架和夹件进行安装和固定。

√ 通过补偿容量计算,补偿设备额定输出电流大约3万安培,通水铜管载流量按额定电流1.3倍以上选取,额定载流量满足4万安培。

√ 一次电缆的布局需要通过桥架进行铺设,利用专用的开孔工具在配电室开孔和安装桥架。

√ 根据接入方案不同补偿设备通水铜管的长度单根大约20米~30米。

六 电能质量治理意义及价值

6.1 意义

1)采用合理高性价比的动态抑制谐波无功补偿方案,对硅铁炉及整个配电系统有重要的意义。

√ 能够最大限度的降低,短网的无功损耗,提高供用电系统及负载的功率因数,降低设备容量,减小功率损耗。

√ 稳定受电端及电网的电压、提高供电质量。改善系统的稳定性,提高输电能力,并提供一定的系统阻尼。 减少线路损失,提高电网的有功传输能力。

√ 降低电网的功率损耗,提高变压器的输出功率及运行经济效益。降低设备发热,延长设备寿命,改善设备的利用率。平衡三相的有功功率和无功功率。避免系统电压崩溃和稳定破坏事故,提高运行安全性。

2)有效的抑制硅铁炉工作时的谐波,避免了由于谐波电流和谐波电压引起的系统内短期和长期电气危害和故障。

短期:与电容器的谐波放大和谐振,损坏电容器,并引起系统谐波增大和振荡;变压器过载;电缆过载和发热;对其它配电回路的影响;对控制设备的干扰;电压不平衡导致的故障等等

长期:设备和电缆过载导致的绝缘损坏,引起短路、漏电和火灾隐患;谐波电流和电压导致电气设备的提前老化、降容、损坏而不得不提前更换。

3)供电可靠性和连续性提高所带来的直接的生产效益,达到节能减排的效果。同时保障了配电系统的供电可靠性和连续性,降低了停电带来的损失和风险,有助于提高盾安集团金盛镁业硅铁炉的生产效率。

6.2 价值

将硅铁炉低压侧的自然功率因数由 0.6 提高到 0.85,线路损耗降低为原来的一半,设备利用率提高了 25%。减少设备的投入量,改善整个系统的电能质量。

1 、 降低线路功率损耗 ,线路损耗降低 51% 。

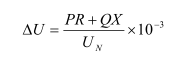

设输电线路导线电阻 R,其功率损耗为:

式中:P-线路有功功率

Q-线路无功功率

UN-额定线电压

R、X-线路电阻、电抗

Δ U-线路电压降落

当线路加装补偿电容器后,配电线路损失电压为:

式中,QC-补偿电容器容量

则其电压损失减少的的百分数为:

可见,当加装补偿电容器后,可使电压损失下降,其下降值为Δ U%,从而改善电网电压质量。

6.3 电能质量综合治理节电分析 电能质量综合治理节电分析

硅铁炉低压侧动态谐波抑制无功补偿治理后,保障设备安全运行,提高系统电能质量,同时减少线路损耗、设备浪费和电能损失,节约用电成本,当设备全部投入运行后,从无功功率、利率电费方面对其进行理论的节电计算。

1 、提高功率因数后,无功功率节能。

提高系统功率因数,减小系统的无功功率,可以降低线路损耗和变压器损耗。根据国家标准确定无功经济当量 0.02~0.05KW/kvar,根据线路及配电分布取相应的值,以 0.03KW/kvar 进行计算,实际补偿量为 17632 kvar。无功变化量*0.03*24*330=17632 kvar *0.03KW/kvar*24 小时*330 天=4189363 度。按当地电价 0.3 元/度计算, 无功补偿后每年可以节约大约 6 125.6 万元。

2 、提高功率因数利率电费节能。

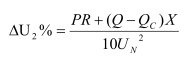

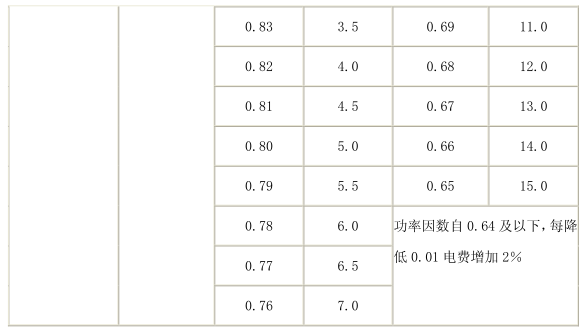

根据《关于颁发< < 功率因数调整电费办法> > 的通知》(( 83 )水电财字第 5 215 号 ) 利率电费收费标准计算罚款及电费数量:

表以0.90为标准值的功率因数调整电费表

目前贵公司每个款 月因为利率电费问题罚款 0 100 万,通过上表的利率电费征收表可以看出,当功率因数低于 4 0.64 时罚款翻番。当两台硅铁炉运行时,利率电费会超过 0 200 万。

综合上述无功和利率电费计算和分析,目前治理一台硅铁炉每年大约可以为贵公司节约 6 1325.6 万元左右。

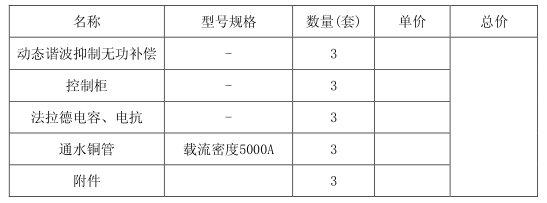

七 工程预算

根据现场实际无功量的需求,针对硅铁炉供电的 3 个变压器进行分别补偿,推荐 3 套动态谐波抑制无功补偿装置。

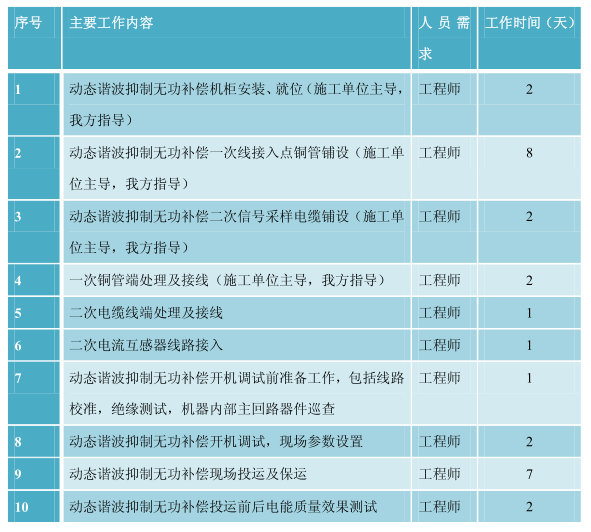

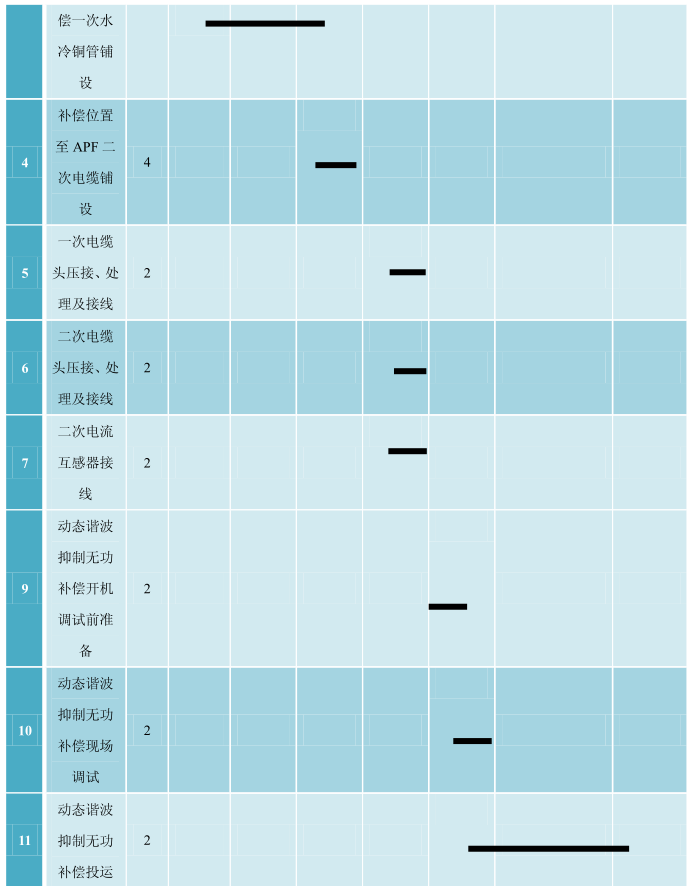

八 现场工作量统计及施工进度计划

8.1 现场工作量统计

3 套动态谐波抑制无功补偿。

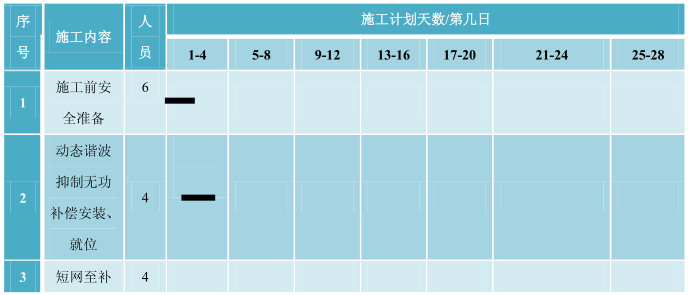

8.2 现场施工进度计划

附件 1 : 法拉德 电气 简介

HMP-Faledy 法拉德电气公司总部位于德国的 Essenbach/兰茨胡特(巴伐利亚州),公司早期成立于 1976 年,长期从事高低压电力电容器的研发、设计、生产、技术咨询、安装等相关工作,在电能质量改善、谐波治理、自动化控制系统及新产品开发方具有领先地位。

FALEDY 电能质量公司是金属化聚丙烯电力电容器的研发和启蒙者,现在是低压电力电容器、滤波器、能源管理供应商。所涉及的产品主要包括低压到中、高压输配电器件与设备高端技术创新,低压配电系统谐波污染的测量、分析、滤波、消谐、能源管理系统解决方案等。目前,公司拥有的谐波相关技术已具备同行业的一流水平,领先世界其他国家在此方面的研究,技术已转化为市场推广的产品。为全球提供高质量、可信赖的低压无功补偿、谐波治理及实时动态补偿的关键元器件和电能质量解决方案。

主营产品:FLD-MK 干式电容器,FLDrH 去谐高压电抗器,FLD-EAR 有源滤波,FLD-MCTR/MTTR 滤波偿模块,FLD-TSC 晶闸管,FLD-CTR 静态滤波补偿单元,FLD-TTR 动态滤波补偿单元,FLD-3000T/D控制器,FLD-BFM 高压电容器,FLD-PE 单项滤波补偿单元等一系列无功补偿及谐波治理产品。

HMP-Faledy 法拉德电气中国坐落在北京经济技术开发区-国际企业孵化科技园,直接向中国客户在高低压配电系统谐波污染测量、分析、无功提高、改善等方面提供优质的产品、技术及良好的售后服务。满足更多客户的需求,服务好每一个客户。我们也通过对客户使用现场的分析、反馈,市场调研、行业专家沟通等方式提高及完善我们的技术和服务,提高客户的满意度。诚信、务实、高效、共赢是我们共同的目标。

我们的价值理念是:高效精干 自强不息 求真务实 锐意进取

Accumulated bit by bit to improve towards perfect quality

积累点滴改进,迈向完美品质。

附件 2 : 法拉德动态谐波抑制无功补偿器 简介

概述

各种电气设备运行时都需要一定的无功功率来建立设备正常运行所需的电磁场等工作环境。无功功率使线路总电流增加,增大了输配电线路的有功损耗,并导致受端电压下降、电力设备利用率降低等问题。对电力用户所需无功功率就近跟踪补偿,可有效降低线路损耗、改善电压质量、充分发挥供电设备的潜力,并可为用户节约电费支出,具有非常显著的经济效益和社会效益。

随着电力电子装置的应用日益广泛,当今许多工业设备具有谐波含量高、无功需求快速波动的特点,致使配电系统中谐波含量增加、无功功率波动加剧。传统的电容器无功补偿设备因无谐波抑制能力、投切速度低、暂态冲击大等缺陷,不能快速跟随负荷无功变化动态补偿,还会导致高次谐波放大、共振,补偿设备过载烧坏等问题,不能正常运行。

法拉德 FLD 系列动态谐波抑制无功补偿器,是采用微处理器控制晶闸管投切调谐电容器组的全自动动态谐波抑制无功补偿装置,是无功补偿设备的更新换代产品。该产品采用微处理器无功功率实时检测、晶闸管零过渡过程快速投切、谐波电流抑制等先进技术,可以在各种复杂的工业现场环境中应用,实现准确、快速、无暂态扰动的动态无功补偿,有效提高各种用电设备的功率因数,提高电力设备出力,改善用户电能质量,降低线损,实现节能降耗目的。

法拉德 FLD 系列动态谐波抑制无功补偿器可广泛应用于机械制造、冶金、化工、矿山、油田等各类工业企业。

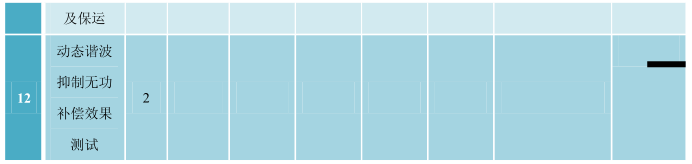

工作原理简介

法拉德 FLD 系列动态谐波抑制无功补偿器由检测单元、主控单元,投切执行单元和调谐电容器组(含电抗器)、人机界面等部分构成。检测单元通过电压、电流传感器实时检测系统电压和电流的瞬时值,并实时计算出系统所需无功功率功率、谐波成分、电压电流有效值等控制参量,由主控单元完成逻辑判断并发出相应的控制指令,控制投切执行单元投切调谐电容器组,实现对负载无功功率的动态跟踪补偿。

主控单元内含有先进的零过渡过程时刻检测控制系统,确保在零过渡瞬时投入电容器,零电流时刻自然关断切除电容器,投切过程无暂态扰动,避免了涌流冲击和操作过电压,保证了动态无功补偿的实时性,同时也有效降低了投切过程对晶闸管和电容器的电应力冲击,极大地提高了设备可靠性和使用寿命。

FLD 动态谐波抑制无功补偿器原理框图

FLD 产品主要特点

• 以微处理器为检测、控制核心,实时检测负载无功功率,快速计算补偿容量,按照预置投切逻辑实现迅速判断和控制;

• 采用晶闸管构成高速无触点投切开关,响应及时迅速,可靠性高,使用寿命长;

• 自动跟踪选择系统零过渡过程时刻投切电容器组,暂态过程极短,实现对无功功率的快速动态补偿;

• 电容器投切过程中无涌流冲击,无操作过电压,投切扰动极小,电容器衰变小,故障率低;

• 动态响应速度小于 20 毫秒,功率因数动态补偿至 0.95 以上,并可有效抑制由于无功变化导致的电压波动;

• 内含谐波抑制电抗器,电容器工作应力小,无谐波放大和共振危险,在谐波含量较高的配电系统中也能稳定可靠地工作;

• 电容器投切控制采用编码加循环工作方式,投切快速、准确,并能进一步降低电容器工作应力,充分延长电容器寿命;

• 可实现分相动态补偿,适用于各种不对称冲击负荷;

• 电容器投切阈值和响应时间可编程,并可实现手动投切和自动投切的转换,调试、检验方便,适用性更广;

• 采用多重软、硬件抗干扰措施, 抗干扰能力强,工作可靠;

• 具有自检功能和过压保护、过流保护等多种硬件保护功能,确保设备的稳定可靠运行;

• 自动监测系统电压、电流、有功、无功和补偿前、后系统功率因数;

• 数字化控制和参数设置,液晶汉字显示,RS485 接口,标准 MODBUS 通讯协议,计算机远程监控功能,历史事件记录功能;

• 可多模块并联运行,安装调试简单,维护方便。

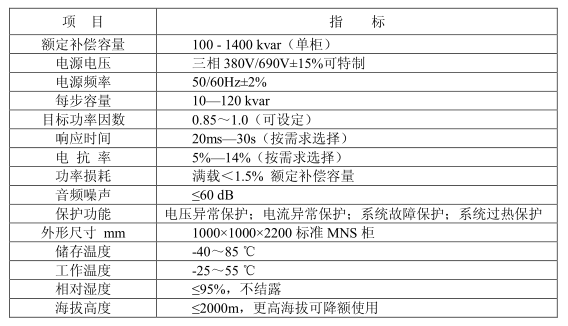

主要技术指标

执行标准

GB/T 15576-1995 低压无功功率静态补偿装置

GB/T 12747-2004 自愈式低电压并联电容器

JB/T 9663-1999 低压无功功率自动补偿控制器

GB/T 12325-2003 电能质量 供电电压允许偏差

GB/T 15543-1995 电能质量 三相电压允许不平衡度

GB 12326-2000 电能质量 电压允许波动和闪变

GB/T 14549-1993 电能质量 公用电网谐波

FLD 系列产品技术优势简介

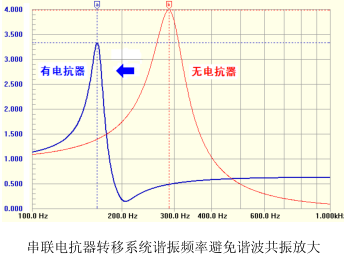

1.串联电抗器消谐技术

FLD 根据不同的现场状况,在电容器回路中串联 5%-7%或 12%-14%失谐电抗器,将电容/电网的谐振频率转移到低于主要次谐波频率(5 次或 3 次谐波),避免电容器与电网谐波谐振导致的电容器损坏甚至电网崩溃。图中是典型的串联 6%电抗器将系统的谐振频率从接近 5 次转移到接近 3 次的电容/电网放大因子图。

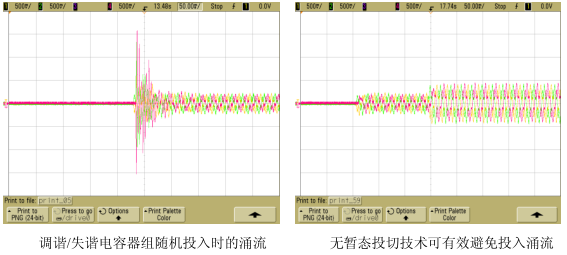

2.无暂态投切调谐/失谐电容器组技术

电容器组以常规方式投入系统时,会产生很大的暂态涌流冲击,对电容器、投切开关和电力设备造成冲击,导致电容器、投切开关寿命缩短,并在配电系统中产生强烈电磁扰动,干扰用电设备的正常运行。FLD 采用零过度过程投切调谐电容器组技术,可彻底消除电容器组投切时的暂态涌流和干扰,极大地提高补偿设备的跟踪速度,提高电容器与投切开关的可靠性和使用寿命。

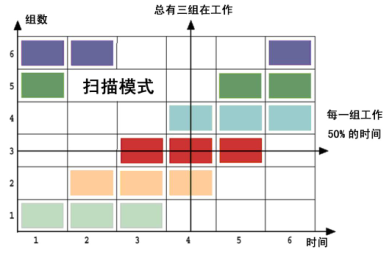

3.电容器扫描工作模式

FLD 采用独特的扫描模式来保护电容器:当补偿容量需要减少时,总是首先切除已持续工作时间最长的电容器组;当补偿容量需要增加时,总是首先投入已休息时间最长的电容器组;当补偿容量长时间保持不变时,电子开关按设定时间间隔不断进行电容器的轮换操作,接通一组电容器的同时关断另一组电容器,而保持补偿总容量不变。通过这样的操作,保证能轮流投切每一组电容器,防止各电容器组运行出力不均,同时保证对外的总的补偿容量符合补偿需求。这样,由于均衡的、较低的任务周期而使电容器的平均电流降低,降低了电容器的工作应力,延长了电容器的使用寿命。

4.高速实时跟踪补偿技术

FLD 控制器采用瞬时无功理论方法,可以实时计算出系统所需无功,同时采用固态电子开关,在零过度过程时刻投切调谐或失谐电容器组,避免了传统接触器投切电容器带来的浪涌电流,可以在 20ms内投切全部所需要的电容器组。控制器还具有谐波分析、图形显示、历史事件记录、故障自检各通讯功能。各种电力数据、系统状态和详细的历史事件记录等信息都可以在大屏幕 LCD 上显示,也可以通过通讯口将数据上传到计算机系统,组成集中监控系统。

快速型 FLD 对于电能质量控制是一个理想的解决方案,在配电系统中,快速型 FLD 可以达到几乎完美的功率因数控制、电网电压稳定和节能降耗的效果。

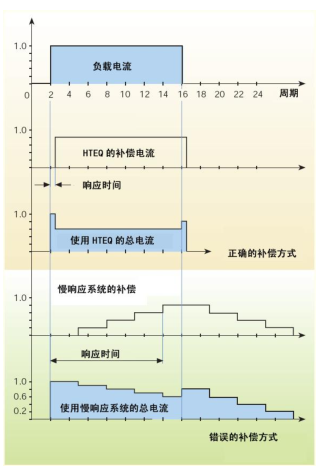

在无功功率高速变化的配电系统中,快速型 FLD 是唯一合适的补偿方式,使用慢速的补偿系统或准实时补偿系统,会降低电能质量并造成电能浪费,甚至造成系统谐振。下面的例子是采用快速 FLD系统和采用准实时系统对快速变化的无功进行补偿的比较结果。

图中上半部分显示的是使用快速 FLD 系统的补偿效果。当负载电流突然增加时,快速 FLD 在 20ms内投入所需要的全部电容器,总电流明显减小;当负载切除时,快速 FLD 又在 20ms 内切除相应全部电容器。

图中下半部分显示的是采用准实时系统错误的补偿方式。系统中,投切一组电容器需要 3 个周波,投切所有四组电容器需要 12 个周波。因为投入的延时,补偿电容是逐步加入,总电流逐步减小;而切除的延时,电容器是逐步断开,会产生过补电流。对于快速变化的无功,这样的补偿效果是负面的,系统的总电流增加而不是减小,会因为欠补或过补会造成电压的波动或闪变。

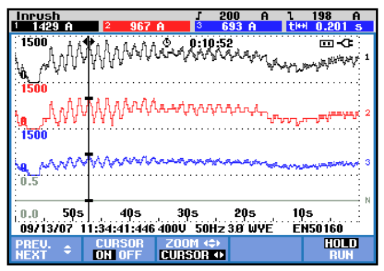

下图为法拉德 FLD 系列高速动态谐波抑制无功补偿器实时跟踪补偿效果实测数据。黑色曲线为快速波动的负荷电流,红色曲线为实时跟踪的补偿电流,蓝色曲线为补偿后网侧电流。FLD 跟踪迅速准确,补偿前负载峰值电流高达 1423A,补偿后降低为 693A,电流波动幅值也由原来的约 900A 降低至350A 左右。

FLD 实时跟踪补偿效果实测数据

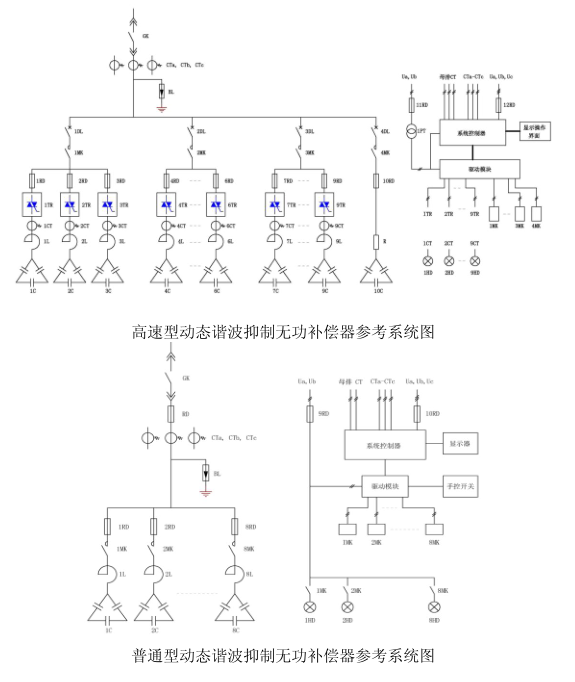

5.参考系统图

地址:北京市北京经济技术开发区科创十四街99号 电话:010-67862367

版权所有© 法拉德节能技术(北京)股份有限公司 京ICP备13030045号